Технология переработки коэкструдированной композитной пленки

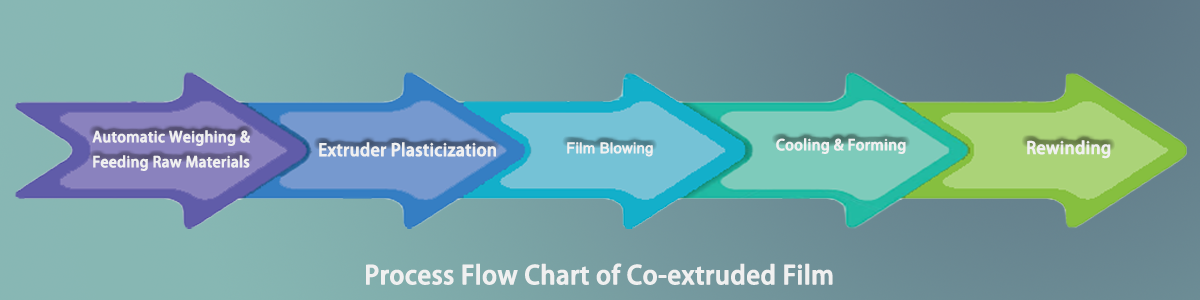

Технологическая схема производства коэкструдированной пленки следующая:

Автоматическая система взвешивания и подачи сырья: в соответствии с пропорцией формулы сырье автоматически взвешивается и подается, чтобы повысить эффективность производства.

Пластификация экструдера: гранула впрыскивается в экструдер через бункер, смола плавится и приобретает состояние расплавленного потока. При продвижении шнека расплав пластика вращается через фильтрующую сетку, отфильтровывая непластифицированные материалы и нерасплавленные примеси, а также меняя вращение расплава на прямолинейное.

Выдув пленки с помощью многослойной коэкструзионной головки: расплав различных сырьевых материалов равномерно проникает в экструзионную головку и рекомбинирован через свои собственные каналы потока с одинаковой скоростью и в разном порядке, затем композитное формование вытекает через регулируемую головку. губа.

Охлаждение и формование: пленки стекают с кромки матрицы в охлаждающий валик, лопастное охлаждающее устройство или устройство водяного охлаждения, а затем выводятся через тяговую систему с определенной скоростью. Процесс охлаждения оказывает большое влияние на производительность и качество продукции при производстве коэкструдированных композитных пленок. Неравномерное охлаждение повлияет на толщину, прозрачность и блеск поверхности пленки. После охлаждения и формования толщина соэкструдированной пленки измеряется автоматической системой измерения толщины, и информация передается обратно на привод для регулировки скорости шнека и скорости тяги экструдера, чтобы контролировать качество фильм.

Перемотка: После перемотки она упаковывается на склад и представляет собой готовую многослойную коэкструдированную пленку.

Сырье для соэкструдированной пленки

Многослойное соэкструдированное сырье классифицируется по функциям следующим образом:

1. Полиолефины (ПО): В соответствии с основными категориями их обычно можно разделить наполиэтилен(ПЭ)иполипропилен (ПП)

Поскольку полиолефин легко поддается термосварке, в подавляющем большинстве многослойных коэкструдированных пленок в качестве термосвариваемого слоя используется полиолефин. Как правило, при относительно низких температурах в качестве термосвариваемого слоя используется полиэтилен (ПЭ) (например, полиоленовый материал в многослойной соэкструдированной пленке обычно играет роль при замораживании, кипении и т. д.), а при относительно высоких температурах используется полипропилен. (ПП) в качестве термосвариваемого слоя (например, при микроволновой печи, высокотемпературной автоклаве и т. д.)

• Благодаря гидрофобным свойствам полиолефина, полиолефин действует как барьер для водяного пара в многослойной соэкструдированной пленке.

• Полиолефин может использоваться в качестве наполняющего слоя в дополнение к функциональному слою, структурному слою и связующему слою в многослойной коэкструдированной пленке из-за его относительно низкой стоимости.

Полиамиды, также известные как нейлон, обладают превосходной ударной вязкостью и прочностью и обычно используются в качестве структурного слоя в многослойных коэкструдированных пленках. В то же время полиамид сам по себе обладает умеренной барьерной способностью по отношению к кислороду, а также может использоваться непосредственно в качестве барьерного слоя в некоторых приложениях, где условия использования не очень строгие. Полиамид – гидрофильный материал. После поглощения воды (например, водяная баня, стерилизация паром) свойства материала будут иметь очевидные изменения, на которые необходимо обратить внимание при использовании, чтобы избежать ненужных потерь.

3.Сополимер этилена и винилового спирта (ЭВОН)

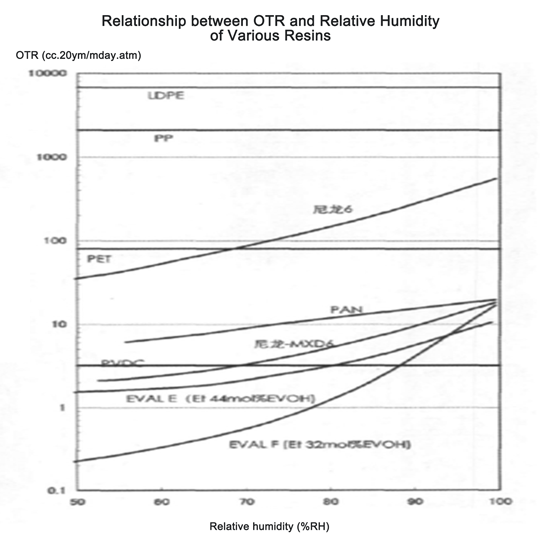

ЭВОН — очень хороший кислородонепроницаемый материал, который имеет лучший кислородный барьер среди пластиков при нормальных условиях использования. ЭВОН представляет собой сополимер и обычно делится на 29 мол% ЭВОН, 32 мол % ЭВОН, 38 мл ЭВОН и 44 мол % ЭВОН в зависимости от содержания этилена в сополимере. Чем ниже содержание этилена, тем сильнее кислородбарьерная способность ЭВОН и тем труднее его перерабатывать. Наибольшее количество ЭВОН, используемое в упаковке мяса, составляет 38 мол.% ЭВОН.

Сравнение ОТР различных материалов (относительная влажность равна 0)

| Образец | ОТР | |

| куб.см · 20 ед./см2·сут ·атм | куб.см·мил/100 дюймов2·день·атм | |

| Соарнол Д,ДТ(29моль%) | 0,23 | 0,012 |

| Соарнол D,C(32мол%) | 0,30 | 0,015 |

| Соарнол E,восточноевропейское время(38мол%) | 0,53 | 0,027 |

| Соарнол А,АТ(44мол%) | 1.20 | 0,061 |

| ПВД | 7900 | 400 |

| ПНД | 3600 | 182 |

| Полипропилен (ПП) | 3900 | 197 |

| Биаксиально-ориентированный ПП | 2300 | 116 |

| Биаксиально-ориентированный ПС | 3900 | 197 |

| Поликарбонат (ПК) | 4500 | 228 |

| ПВХ: Жесткий | 130 | 6.6 |

| ПВХ: ДОФ = 30% | 2000 | 100 |

| Экструдируемый высокобарьерный ПВДХ | 3.0 | 0,15 |

| ДОМАШНИЙ ПИТОМЕЦ | 69 | 3,5 |

Полиамид (Нейлон6) | 76 | 3,8 |

| Биаксиально-ориентированный нейлон | 23 | 1.2 |

| Модифицированный полиакрилонитрил | 16 | 0,81 |

| Биаксиально-ориентированный ПВС | &лт;0,10 | &лт;0,005 |

ЭВОН, как и Пенсильвания, также является материалом, который легко впитывает влагу. ОТР ЭВОН очевидно увеличится после поглощения влаги. Если это увеличение вызвано кипячением или стерилизацией в автоклаве, оно обычно восстанавливается в течение нескольких дней. Если он используется в условиях высокой температуры и высокой влажности в течение длительного времени, барьер ЭВОН будет снижен. Обычно значение 10 куб.см/м·день·бар используется в качестве разделительной линии между высоким барьером и средним барьером. ЭВОН и ПВДХ относятся к материалам с высокими барьерными свойствами, а Пенсильвания относится к материалам со средними барьерными свойствами.

4.Поливинилиденхлорид (ПВДХ)

ПВДХ также является хорошим кислородонепроницаемым материалом, хотя при нормальных обстоятельствах его кислородонепроницаемость не так хороша, как у ЭВОН. Однако кислородный барьер ПВДХ относительно стабилен и почти не меняется в зависимости от влажности. ПВДХ обычно используется в качестве внешней упаковки мясных продуктов, таких как ветчина, колбасы, а также в качестве барьерного слоя термоусадочной упаковки.

5.Связующая смола (связка)

Полиолефиновые материалы являются неполярными (маслянистыми), тогда как функциональные материалы, такие как Пенсильвания или ЭВОН, являются полярными (на водной основе), а совместимость между полярными и неполярными материалами обычно не очень хорошая (нерастворимы в масле и воде), поэтому, если эти материалы материалы подвергаются прямой совместной экструзии, возникнет очень серьезная проблема с расслоением.

Поэтому при производстве многослойной коэкструдированной продукции необходимо добавлять связующий слой между слоями. В зависимости от разницы между склеиванием ПЭ с ПА или ЭВОН и склеиванием ПП с ПА или ЭВОН материал клеевого слоя обычно можно грубо разделить на клеевую смолу на основе ПЭ и клеевую смолу на основе ПП. Независимо от того, какой тип клейкой смолы используется, в смолу-носитель вносятся некоторые модификации прививки для увеличения ангидридной структуры. В процессе многослойной совместной экструзии эти модифицированные трансплантатом части вступают в реакцию с соседними слоями, образуя стабильный и прочный интерфейс.

6.Помощь в обработке

При многослойной совместной экструзии также необходимы некоторые вспомогательные средства, чтобы сделать весь процесс более плавным или служить какой-либо другой функциональной цели. При необходимости во время обработки могут быть добавлены технологические добавки, а также существует множество марок исходной смолы, в которых содержатся значительные технологические добавки. Наиболее широко используемыми технологическими добавками являются смазка и разрыхлитель.

Смазку обычно используют для улучшения сопротивления трения пленки. В зависимости от формы упаковки предъявляются разные требования к сопротивлению трения между самим материалом или материалом и оборудованием. Например, в онлайновом высокоскоростном упаковочном оборудовании с вертикальным наполнением коэффициент трения материала обычно должен быть ниже, в то время как при использовании стрейч-пленки коэффициент трения не обязательно должен быть таким низким. Наиболее часто используемыми смазками при совместной экструзии являются эрукамид, олеатамид, стеарамид и другие амиды.

Вскрывающий агент также известен как антипригарный агент, который в основном предназначен для предотвращения склеивания пленки и пакета. наиболее часто используемым антипригарным агентом являются кремнеземные вещества. Кроме того, при необходимости также будут использоваться некоторые функциональные добавки, такие как противотуманные средства, антистатики, анти-УФ-агенты, антиоксиданты и некоторые цветные маточные смеси.

Заявление: Эта статья написана ЛД ПАКЕТ, и все права принадлежат ЛД ПАКЕТ. Содержание предназначено только для справки. Пожалуйста, исправьте любые ошибки. Воспроизведение без разрешения запрещено, в противном случае ЛД ПАКЕТ оставляет за собой право нести юридическую ответственность. Если у вас есть какие-либо технические вопросы, пожалуйста, напишитепродажи@ldpack.ком для обсуждения.