Статус и перспективы многослойной коэкструдированной высокобарьерной пленки

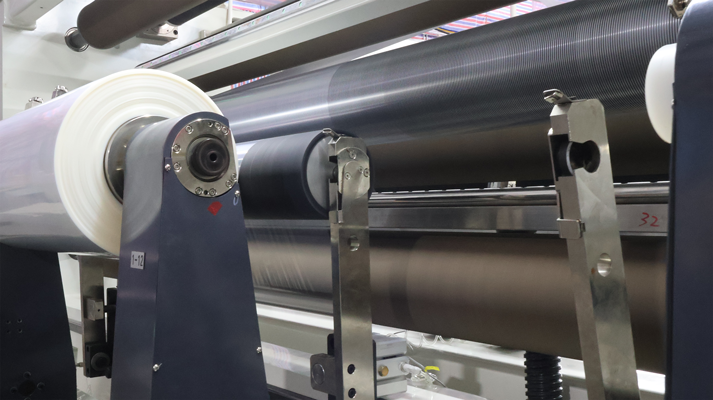

1. Технология изготовлениямногослойная коэкструдированная пленка

Вообще говоря, технология многослойной совместной экструзии заключается в плавлении и экструзии различного полимерного сырья с различными функциями с помощью 5 или более экструдеров, объединяя преимущества различных материалов. Это помогает эффективно контролировать затраты и корректировать структуру пленки в зависимости от спроса и имеет широкую область применения.

Метод обработки многослойной соэкструдированной пленки подразделяется на: верхний выдув и воздушное охлаждение, нижний выдув и водяное охлаждение и литье.

1) Верхний обдув и воздушное охлаждение

Пленка охлаждается воздухом с низкой скоростью охлаждения и более высокой кристалличностью, что обеспечивает высокую прочность, но низкую мягкость и прозрачность, что затрудняет контроль стабильности экструзии пленки и приводит к большей разнице в толщине.

2) Обдув и водяное охлаждение

Пленка охлаждается водой с высокой скоростью охлаждения и более низкой кристалличностью, обеспечивая высокую мягкость и прозрачность, но трудно контролировать стабильность экструзии пленки, что приводит к большей разнице в толщине.

3) Кастинг

Пленка охлаждается охлаждающим валиком с высокой скоростью охлаждения, что обеспечивает высокую мягкость и прозрачность, стабильное экструзионное формование и меньшую разницу в толщине.

2. Разница между литьем и экструзионно-выдувным формованием

1) Сравнение производственного процесса

А. Трудность производства

Литье более подходит для производства многослойных соэкструдированных пленок, чем выдув. В частности, при совместной экструзии различных видов материалов легче контролировать параметры обработки литья. Конструкция головки позволяет эффективно обеспечить равномерное распределение различных материалов в продукте. Однако технология выдувания с помощью коэкструдированной головки более сложна, структура более сложна, а технология еще не развита.

Б. Охлаждение и формовка

Литая термоплавкая пленка короткая, ее можно быстро охладить и сформировать под действием вакуумного вытяжного колпака, воздушного ножа и локатора кромок, что позволяет получать продукцию стабильного и хорошего качества. Однако выдувная термоклеевая пленка проходит процесс выдувания и надувания, охлаждается и формируется с помощью воздуха или воды, что приводит к длительному времени формования и большим изменениям после формования. Он подвержен внешним воздействиям на этапе плавления, что приводит к жесткому контролю качества продукции и плохой стабильности.

C. Выбор сырья

Литье и выдувание имеют большую разницу в выборе сырья. При многослойной совместной экструзии необходимо выбирать комбинацию материалов с одинаковой текучестью. Когда текучесть материалов сильно различается, регулировка будет отсутствовать. Это означает, что после выбора одного материала становится доступным несколько вариантов других соэкструзионных материалов, что в значительной степени ограничивает преимущества многослойной совместной экструзии. Но во время процесса литья он может решить большинство проблем, регулируя разделительный ролик и поворотное лезвие.

2. Сравнение характеристик продукта

Основные преимущества гипсафильмвключают: хороший блеск поверхности, высокую плоскостность, хорошее механическое растяжение, хорошую гибкость, лучшую прозрачность, чем у пленки, полученной экструзией экструзией.

А. Термостойкость

Выдувная пленка проходит процесс выдувания и надувания, что приводит к различному растяжению молекул как по вертикали, так и по горизонтали. Это сильно повлияет на термостойкость и термосвариваемость продукта. Когда продукт необходимо подвергнуть автоклавированию и стерилизовать, молекулярная цепь, растянутая при формовании, после нагревания будет значительно сокращаться, что приведет к серьезной деформации и значительному снижению прочности термосвариваемого соединения.

Б. Прозрачность и единообразие

При производстве литой пленки молекулярное расположение является упорядоченным, а скорость охлаждения продукта высокая, что способствует улучшению прозрачности, блеска и однородности толщины продукта. Ударопрочность, термостойкость и адаптируемость к низким температурам у литой пленки лучше, чем у пленки, полученной экструзией с раздувом.

2) Эффективность производства

Литье отличается высокой производительностью и стабильным качеством продукции. Отходов в производственном процессе становится меньше, и легче реализовать онлайн-переработку режущей кромки, пленки и т. д., что приводит к более высокому использованию материалов.

3) Допуск по толщине

В процессе литья используется плоская фильерная головка, оснащенная специальным накопительным резервуаром, который может обеспечить равномерный поток материала и автоматически контролировать однородность зазора кромки матрицы с помощью устройства автоматической регулировки. Точность управления очень высока, а допуск по толщине толстой пленки можно контролировать ниже ± 3%.

В процессе выдувания используются кольцевая головка и многослойный сердечник. Требования к точности обработки и точности сборки очень высоки и их особенно сложно контролировать. Таким образом, допуск по толщине пленки, полученной экструзией с раздувом, можно контролировать в пределах +8–10%.

4) Качество короны

При продувке вниз и водяном охлаждении неполное высыхание и неправильный выбор коронирующего материала приведут к отрицательному коронному разряду или сильному затуханию коронного разряда, что приведет к плохой адгезии чернил и обесцвечиванию. В процессе литья стальной литейный валик используется для охлаждения продукции, и влага не контактирует с продуктом напрямую, поэтому легче обеспечить качество обработки продукции коронным разрядом.

5) Удаление остатков

В процессе формования пластмасс из-за термического разложения или низкомолекулярного осаждения в форме легко накапливаются остатки, которые легко удаляются в процессе литья. Но остатки в процессе продувки можно удалить только остановив машину. Если его не удалить вовремя, он легко застрянет в продукте, что приведет к чрезмерному содержанию примесей или явным царапинам на поверхности пленки. Поскольку сам метод выдувания имеет низкую производительность и большие потери при запуске, если машину часто открывать и останавливать, себестоимость единицы продукции будет значительно увеличена.

1. Литая пленка, содержащая ЭВОН и Пенсильвания в качестве барьерного слоя, имеет превосходные барьерные, механические свойства, свойства термоформования при растяжении и термосваривания; дополнительная ламинация не требуется, чернила, клей и вспомогательные вещества не используются. Таким образом, это экологически чистый и экономически выгодный продукт, который можно использовать для упаковки продуктов питания, напитков и предметов, которые легко окисляются. Это позволяет сократить использование добавок и консервантов и значительно продлить срок хранения продуктов питания. Между тем, материал легко перерабатывать без вредных газов после сжигания, который известен как экологически чистые упаковочные материалы, а также становится тенденцией рынка после сжигания."директива по ограничению пластика". Он также обладает преимуществами низкой себестоимости производства, простоты процесса, низкого энергопотребления, высокой эффективности производства и т. д. в соответствии с политикой развития экологически чистой и низкоуглеродной защиты окружающей среды.

Вот несколько типичных многослойных коэкструдированных барьерных пленочных структур:

① Несимметричная структура: Пенсильвания/ГАЛСТУК/Пенсильвания/ГАЛСТУК/ЧП/ЧП/ЧП.

Основные характеристики: Хорошая гибкость, прозрачность и устойчивость к низким температурам.

② Несимметричная структура: Пенсильвания/ГАЛСТУК/Пенсильвания/ГАЛСТУК/ПП/ППИПП.

Применение: Замороженная вакуумная упаковка; хорошая устойчивость к проколам.

Основные характеристики: Хорошая прозрачность, автоклавируемая при температуре выше 121 ℃.

③ Симметричная структура: ПП/ГАЛСТУК/Пенсильвания/ЭВОХИПА/ТИЕПП.

Применение: ретортная упаковка; определенная устойчивость к низким температурам

Основные характеристики: Высокая барьерность, хорошая прозрачность и защита аромата.

④ Несимметричная структура: Пенсильвания/ГАЛСТУК/Пенсильвания/ЭВОН/Пенсильвания/ГАЛСТУК/ЧП

Применение: Стрейч-термоформовочная упаковка.

Основные характеристики: высокая барьерность, хорошая прозрачность и легкость растягивания при термоформовании.

⑤ Несимметричная структура: Пенсильвания/Пенсильвания/ГАЛСТУК/Пенсильвания/ЭВОН/Пенсильвания/ГАЛСТУК/ЧП/ЧП

Применение: Стрейч-термоформовочная упаковка.

Основные характеристики: высокая барьерность, хорошая прозрачность и легкость растягивания при термоформовании.

⑥ Несимметричная структура: ПБТ/ГАЛСТУК/ЧП/ГАЛСТУК/Пенсильвания/ЭВОН/Пенсильвания/ГАЛСТУК/ЧП/ЧП/ЧП.

Механические свойства конструкции ⑥ лучше, чем у конструкции ⑤, избегайте деформации. Основные характеристики структуры ⑥ аналогичны структуре ⑤.

Принцип размещения вышеуказанных структур:

A. Пенсильвания, ЭВОН и ПБТ — полярные материалы, а ЧП и ПП — неполярные материалы. По принципу подобия и совместимости между ними необходим ГАЛСТУК для склеивания, а ГАЛСТУК модифицирован ЧП и ПП с хорошей водостойкостью, поэтому Пенсильвания во внутреннем слое не будет уменьшать барьер из-за водопоглощения. Следовательно, замена однослойного материала многослойным из тех же материалов в барьерном слое может улучшить стабильность пленочного барьера.

Б. В барьерном слое можно значительно улучшить барьерные свойства пленки за счет замены одного материала двумя разными материалами. Согласно принципу синергетического эффекта, Пенсильвания/ЭВОН/Пенсильвания имеет лучший кислородный барьер, чем ЭВОН.

C. Разделение полиэтилена или полипропилена на два слоя и использование дешевых материалов для одного слоя и функциональных материалов для другого слоя может снизить производственные затраты.

D. Совместно экструдированная пленка с большим количеством слоев может улучшить устойчивость пленки к деформации под напряжением менее семи слоев. Поскольку ПА легко деформируется после поглощения воды, что приводит к скручиванию пленки, а вышеуказанная структура ⑥ с ПБТ вместо ПА не приводит к скручиванию.

1. Заключение

По данным авторитетной статистики, в настоящее время в Китае насчитывается более 20 производителей многослойной коэкструзионной высокобарьерной пленки, среди которых лишь десяток линий по производству многослойной коэкструдированной высокобарьерной литой пленки (большинство из которых завезены из Германии), общей производственной мощностью менее 80 000 тонн в год, и большая часть из них используется при упаковке недорогих продуктов. Тем не менее, объем использования пластиковой упаковочной пленки в 2020 году превысит 10,7 миллиона тонн, в то время как количество высокобарьерной литой пленки составит менее 1%, что имеет огромное пространство для роста рынка.

Заявление: Эта статья написана ЛД ПАКЕТ, и все права принадлежат ЛД ПАКЕТ. Содержание предназначено только для справки. Пожалуйста, исправьте любые ошибки. Воспроизведение без разрешения запрещено, в противном случае ЛД ПАКЕТ оставляет за собой право нести юридическую ответственность. Если у вас есть какие-либо технические вопросы, отправьте электронное письмо по адресу продажи@ldpack.ком для обсуждения.